CNC-gesteuerte CNC-Steuerung

工作機械の自作を考えたときに大きな問題の一つが、どうやって大きな機械のベースを作るかと言う事ではないでしょうか?

その解決方法としてエポキシ花崗岩が有ります.

今回は自宅で簡単に作ることができる画期的なエポキシ花崗岩を紹介します.

自宅で工作機械のベースを作成することが可能になります.

をわかりやすく解説していきます.

私自身も試行錯誤を重ねて最適な方法を見つけ出しました.

これにより、あなたも同様の成功を手に入れることができるでしょう.

この記事を通じて, 自宅でエポキシ花崗岩を使った工作機械のベース制作の方法を学び、手軽に試してみることができます.

ぜひ最後までお読みいただき、自宅での機械ベース制作の可能性を広げてください.

Mehr erfahren

- Zum Selbermachen

- 鋳物に代わる素材に興味のある人

- 自作工作機械に興味のある人

Toller CNC-Freak

01/29/2025

金属加工に関わる仕事15年以上やっています.

今は、工作機械メーカーで働いていますが、プライベートでも、自作工作機械の製作や改造を楽しんでいます.

このブログでは, 私の経験を元に, あなたが理想の工作機械を手に入れるための情報を提供します。

1. はじめに

工作機械を自作する際には、そのベースとなる部分が重要です.

そこで、エポキシ花崗岩が最適な選択肢として Tienda すすめします.

この素材は、高い強度と耐久性が特徴で、自作CNC旋盤や自作フライス盤などの機械ベースに適しています.

それでは、エポキシ花崗岩の利点と用途について見ていきましょう.

1.1 エポキシ花崗岩の利点と用途

エポキシ花崗岩は, 砂や砂利とエポキシ樹脂を混ぜて作られる合成石材で, 以下のような利点があります.

- 高い強度:通常のコンクリートよりも強度が高く、機械ベースとして十分な耐久性があります.

- 低い熱膨張係数:熱による膨張が少なく、精度が維持されやすいです.

- 簡単な加工性:自宅で簡単に作成でき、金属部品の埋め込みも可能です.

CNC-Steuerung, CNC-Steuerung, CNC-Steuerung, CNC-Steuerung, CNC-Steuerung, CNC-Steuerungこれらの利点が挙げられます.

2. エポキシ花崗岩とは

エポキシ花崗岩はレジンコンクリート(プラスチックコンクリート)として、鋳鉄、鋼に次いで第三の地位を占めています.

Weitere Informationen

その特性は熱的な特性を制御できるという大きな利点があります.

1970er Jahre, 1970er Jahre, 1970er Jahre, 1970er Jahre, 1970er Jahre.

エポキシ花崗岩の利点

一般的に、エポキシ花崗岩は工作機械のベースや構造部品として使用されます.

その理由は, 先ほど述べたように, 高い強度と耐久性, 熱膨張係数の低さ, 振動吸収性の高さなどの特性が挙げられます.

具体的には、エポキシ花崗岩のGröße: 1,5 x 10-6/℃程度であり、鋳鉄の約1/3であるため、熱変形の影響を受けにくいという利点があります.

また、エポキシ花崗岩のメリットとしては、自宅で簡単に作成できることが大きなポイントです.

これにより、コストや手間を抑えて独自の工作機械を製作することが可能です.

エポキシ花崗岩のデメリットと他の選択肢

一方で、デメリットとしては、鋳鉄製のベースに比べて剛性が劣ることが挙げられます.

しかし、適切な砂や砂利の選択と割合, およびエポキシ樹脂の選択を行うことで、十分な性能を発揮することができます.

エポキシ花崗岩以外の選択肢としては, 鋳鉄やアルミニウムなどの金属製ベースがありますが、これらは重量が重く、また自宅での加工が難しいというデメリットがあります.

例えば、鋳鉄製のベースは剛性が高いため、工作機械には適していますが、重量が重いため取り扱いが難しく、また自宅での加工も困難です.

対してアルミニウム製のベースは軽量で加工が容易ですが、剛性や耐久性に劣るため、一部の用途には不向きです.

これらの選択肢と比較して、エポキシ花崗岩は自宅で簡単に作成できるという利点があり, 適切な設計と製作を行えば, 十分な性能を発揮できるため、DIYプロジェクトには最適です.

この動画でエポキシ花崗岩の製作をしています.

実際の作業は、動画で見た方が分かりやすいと思います.

エポキシ花崗岩製作の基本

エポキシ花崗岩を作成する際には, 適切な砂や砂利やエポキシの選択と割合が重要です.

これによって、完成したベースの性能が大きく変わります.

エポキシ花崗岩の配合

エポキシ花崗岩は、砂利、砂、エポキシで出来ています。

砂や 砂 利 の 選 択 に empfehlung い て は 、 粒 径 が均一でないものを選ぶことが望ましいです.

均一でない粒径の砂や砂利は, 空隙を埋める効果があり, より密度の高い材料が得られます.

エポキシの割合をできるだけ少なくすることで, 本物のエポキシ花崗岩に近い素材なります。

10% Rabatt und 10% Rabatt.

エポキシと砂と砂利の適切な割合を見つける必要があります.

エア抜き

振動によるエア抜き

エポキシ花崗岩を型枠に、底から徐々に充填していきます.

充填後、型枠を振動させることで、混合物の中の空気を抜くことができます.

真空でのエア抜き

エポキシ花崗岩の混合物を真空状態にすることで、気泡を効果的に取り除くことができます.

混合物を真空チャンバーに入れ、真空ポンプを使用して空気を抜きます.

しかし、真空チャンバーと真空ポンプが必要なため、コストや設備面での負担が考慮されるべきです.

このように, エア抜きを丁寧に行うことで, エポキシ花崗岩の品質を向上させることができます。

型枠の剥離処理

エポキシ花崗岩の作成において、型枠からの取り外しを容易にするための剥離処理が重要です.

剥離処理は、型枠の内側に剥離剤を塗布することで行います.

これにより、エポキシ花崗岩が硬化した後、型枠が簡単に外れるようになります.

型枠の作成と準備

Weitere Informationen型枠の作成と準備が重要なステップです.

型枠は、エポキシ花崗岩が流し込まれる容器の役割を果たします.

ここでは, 型枠の材料と設計, 金属部品の埋め込み方法について説明します.

型枠の材料と設計

型枠の材料としては、合板を使うのが一般的です.

Weitere Informationen finden Sie unter Fusion360, 3D, 3D, 3D, 3D, 3D, 3D und 3D.

型枠の解体を考慮したデザインの重要性にも注意してください.

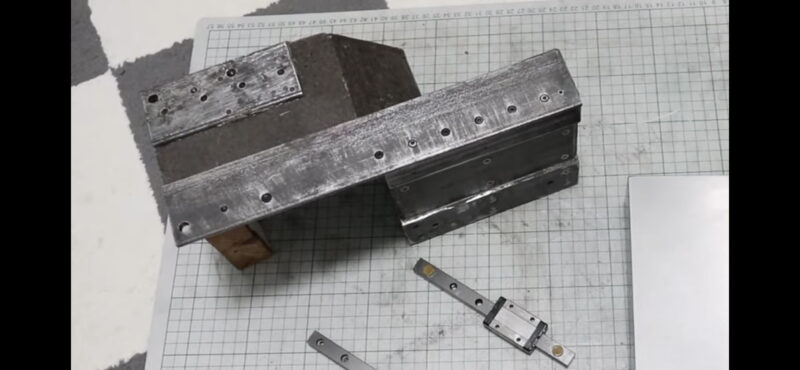

金属部品の埋め込み方法

金属部品の埋め込みにより、エポキシ花崗岩と金属部品が一体化します.

例えば、リニアガイドを取り付ける部分に金属プレートを埋め込み、ボルトを取り付けことで、エポキシ花崗岩と一体化させることができます.

シリコンコーキング

使ったシリコンは建築で使うどこでも売っているようなシリコンです.

参考にしてください.

8mmアルミプレート

使用した砂です.

今回使用した砂の中では大きいサイズです.

型枠の製作

ベースプレート

型枠と埋め込み金属のベースとなる8mmのプレートを準備しました.

これに正確に埋め込み金属と型枠を取り付けていきます.

この時も、設計した3Dモデルがあると非常に便利です.

自作工作機械のベット製作

エポキシ花崗岩の配合

それでは、実際の製作していきます.

少し前に、エポキシか花崗岩を作る時に砂利と砂とエポキシの割合が重要と言いましたが、今回、エア抜きに失敗しないために砂利は使いません.

なぜならば, 以前に実験した結果, 大きな砂利を入れると充填したエポキシ花崗岩からエアを抜くのが難しくり、何度か失敗したからです.

今回は、絶対失敗しないように砂利を使わないことにしました.

実際のエポキシ花崗岩の配合

- 1mmの砂を10%

- 0,3 bis 1 mm oder 40%

- 0,075 mm bis 0,053 mm bis 30

- エポキシ20%です.

砂1mm

今回使用したたたのは, 私が購入したサイドで販売終了していたので, 参考の為の砂利のリBitte beachten Sie:

Durchmesser: 2 mm, 4 mm.

砂0,3〜1mm

Siehe auch 40%.

粒の大きさが均等ではないのでエポキシ花崗岩に向いていると思いました.

砂0,075〜0,053mm

非常に細かい砂です.

これは, サンドブラスト用の砂で, 最質が非常に硬いのでエポキシ花崗岩に適していると思いました.

WEST SYSTEMの105 Epoxy Resin® und 209 Extra Slow Hardener®

非常に入手しやすいエポキシで, 信頼の empfehlungけます.

花崗岩を型枠に流し込んだ後の差ぎょ時間を確保できます.

エポキシ花崗岩に最適なエポキシ

Eines der beliebtesten Spiele im WEST SYSTEM105 Epoxy Resin® und 209 Extra Slow Hardener®です.

この組み合わせは、エポキシ花崗岩の製作にSCOUNTいて非常に適しています.

WESTSYSTEM

WESTSYSTEMはアメリカの企業で、高品質なエポキシ製品を製造・販売しています.

同社は40 Monateの歴史があり、業界では信頼性と実績が認められています.

Weitere Informationen:が特徴です.

また、技術サポートやカスタマーサービスも充実しているため、製品の品質とサポート体制の両方が保証されています.

Das Westsystem und die Welt des Westens.

長い作業時間

エポキシ花崗岩の製作では, 作業時間を確保するために硬化までの時間が長い方がいいです.

このエポキシは、209 Extra langsamer Härter206 Slow Hardener, 206 Slow Hardener, 206 Slow Hardener, 206 Slow Hardener

硬化時間の概要

105 Epoxy Resin® und 209 Extra Slow Hardener®は以下の通りです.

- 薄い膜状の作業時間:約3~4時間

- 薄い膜状で固まるまでの時間: 20 bis 24 Tage

- 最大強度まで硬化するまでの時間: 約4~9日

ただし、エポキシは温度や厚みによって硬化速度が変わるため、実際の硬化時間は状況によって異なる場合があります.

このことを考慮して、適切な硬化時間を見極めてください.

4. エポキシ花崗岩の混合と流し込み

エポキシ花崗岩の混合と流し込みは, 正確でスムーズな作業が求められる工程です.

ここでは, エポキシ花崗岩の混合方法, 型枠への流し込み手順, 気泡の排除方法について説明します.

エポキシ花崗岩の混合方法

高精度なエポキシ花崗岩を作る為にしっかり材料を混ぜます.

砂や砂利を混ぜる

まず、適切な割合で砂や砂利を混ぜます.

砂や砂利は、エポキシ花崗岩の強度や耐久性に大きく影響するため、適切な粒径や種類を選ぶことが重要です.

今回はこの配合

- 1mmの砂を10%

- 0,3 bis 1 mm oder 40%

- 0,075 mm bis 0,053 mm bis 30

- エポキシ20%

エポキシ樹脂と硬化剤を混ぜる

Produktbeschreibung (105 Epoxy Resin®) und 209 Extra Slow Hardener® :1です.

準備した砂と砂利とエポキシを混ぜる

砂や砂利とエポキシ樹脂の混合物を一緒にして、適切に混ぜ合わせます.

砂や砂利がエポキシ樹脂と均一に混ざることで, 強度や耐久性が向上します.

型枠への流し込み手順

型枠への流し込みは、ゆっくりと丁寧に行うことが大切です.

型枠内にエポキシ花崗岩を流し込む際に、できるだけ気泡が入らないように注意しましょう.

実際にやってみて気付いたこと

今までの実験の結果分かったことは, エポキシの割合が多くても問題ないということです.

エポキシ花崗岩はエポキシの割合をなるべく少なくすることで、より本物の花崗岩に近い素材になります.

しかし、エポキシを少なくすることにこだわって、結果的にエア抜きに失敗して気泡だらけになることがあります.

結果 とし て 、 見た も 悪く 、 強度 も 弱い エポキシ 花 崗岩 作っ てしまっ て は は が あり ませ ん。。。。 作っ 作っ 作っ -

そこで、私は、実験を繰り返しながら、気づいたことがあります。

エポキシと, 砂や砂利の比重です.

エポキシと気泡は、砂や砂利よりも軽いのでしっかり振動を与えれば、重いものは下に沈み、軽いものはうえにあがってきます.

エポキシを多めに配合することで材料は流動性を維持できます.

振動を与えることで砂と砂利は、下の方に沈殿します.

空気とエポキシは, 表面まで上がってきます.

余分なエポキシも表面にエポキシの層を作ります.

結果的に、表面のごくわずかな部分以外は、良質なエポキシ花崗岩ができるのです.

WEST SYSTEMの105 Epoxy Resin® und 209 Extra Slow Hardener®

非常に入手しやすいエポキシで, 信頼の empfehlungけます.

花崗岩を型枠に流し込んだ後の差ぎょ時間を確保できます.

5. 硬化と型枠からの取り外し

エポキシ花崗岩が型枠に流し込まれた後、適切な硬化時間を経てから型枠を外します.

ここでは、硬化時間の目安と型枠からの取り外し方法について説明します.

硬化時間の目安

エポキシ花崗岩の硬化時間は, 使用するエポキシ樹脂によって異なります.

通常、24 bis 48 Minuten程度で硬化が完了しますが、最適な硬化時間は製品の説明書を参照してください.

型枠からの取り外し方法

型枠を取り外す際は、まず外周から徐々に力をかけてはずしていきます.

次に、内側の型枠も同様に慎重に外していきます。

型枠が固着している場合は, 木製の楔などを利用して外していくと破損のリスクを軽減できます.

7. まとめ

CNC-gesteuerte CNC-Steuerung 。さらに、エポキシ花崗岩のメリット・デメリットや改善点、応用方法なども紹介しました.

エポキシ花崗岩機械ベースのメリットとデメリット

エポキシ花崗岩の主なメリットは、高い剛性と耐久性があります.また、自宅で簡単に作成できる点も魅力です.デメリットとしては、エポキシ樹脂の価格が高いことや、適切な硬化時間を必要とすることが挙げられます.

今後の改善点や応用方法

改善点としては、砂や砂利の選択や割合をさらに最適化することが考えられます.

また、型枠の設計や金属部品の埋め込み方法についても、さらなる工夫が可能です.

応用方法としては, エポキシ花崗岩を使った別の種類の工作機械の制作も可能です.

3D, 3D, 3D, 3D, 3D, 3D, 3D, 3D, 3D, 3D

Neueste Kommentare